بررسی خزش در مواد پلاستیکی

در ادامه بحث طراحی و ساخت قطعات پلاستیکی و قالب های تزریق پلاستیک به بررسی خزش در مواد پلاستیکی پرداخته می شود.

رفتار مکانیکی یک ماده پلیمری تحت تأثیر عوامل متعددی قرار دارد که شامل زمان، سطوح تنش یا کرنش و عوامل محیطی مانند دما و مقدار رطوبت (برای پلیمرهای جاذب رطوبت) میباشد.

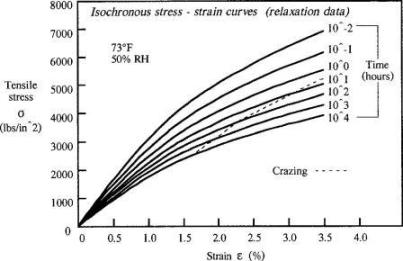

مجموعه منحنیهای تنش-کرنش کوتاهمدت که در شکل های قبل ارائه شده است نشان میدهد که در سطوح بارگذاری یا نرخهای کرنش بالاتر، مواد پلاستیکی به نظر سختتر و شکنندهتر میآیند.

از سوی دیگر، در نرخهای بارگذاری یا کرنش پایینتر، مواد پلاستیکی به دلیل اثرات ویسکوز، انعطافپذیرتر یا شکلپذیرتر به نظر میرسند. این اثرات ویسکوز در کاربردهایی که بارها برای مدت طولانی اعمال میشوند (به عبارتی، بارهای ایستا) مورد توجه خاصی قرار دارند. معمول است که قطعات پلاستیکی تحت بارگذاری مداوم (چه بارهای سرویس و چه وزن خود قطعه) یا بارگذاری برای مدت زمان نسبتاً طولانی (به عبارتی، روزها، هفتهها، سالها) قرار گیرند.

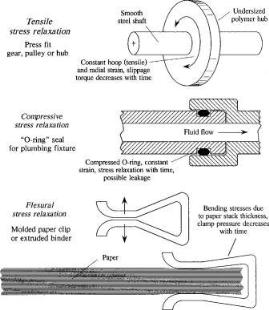

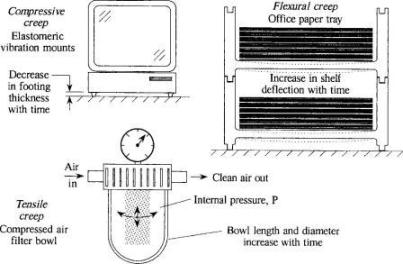

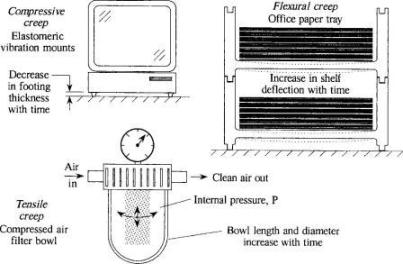

شکل 1 کاربردهای معمولی که در آن قطعات پلاستیکی قالبگیری شده تحت تنش ثابت برای مدت زمان طولانی قرار دارند (به عبارتی، کاربردهای خزش). نوع کاربرد قطعه پلاستیکی تاثیر مهمی در طراحی و ساخت قالب تزریق پلاستیک دارد.

زمانی که قطعات به این صورت بارگذاری میشوند، هم تغییر شکل یا کرنش الاستیک اولیه ناشی از بار اعمال شده را نشان میدهند و هم افزایش مداوم (وابسته به زمان) در تغییر شکل یا کرنش را به دلیل جریان ویسکوز یا سرد (به عبارتی، خزش) تجربه میکنند. این پدیده هیچ ارتباطی با اثرات پیری (مانند اکسیداسیون و غیره) ندارد که باید برای کاربردهای بلندمدت بهطور جداگانه مورد توجه قرار گیرد. قطعات نشان داده شده در شکل 1 همگی تحت بارگذاری (یا تنشهای) بلندمدت قرار دارند و به همین دلیل باید با در نظر گرفتن تغییر شکل خزش طراحی شوند.

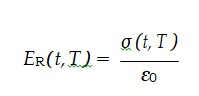

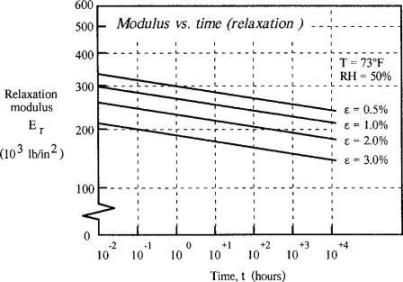

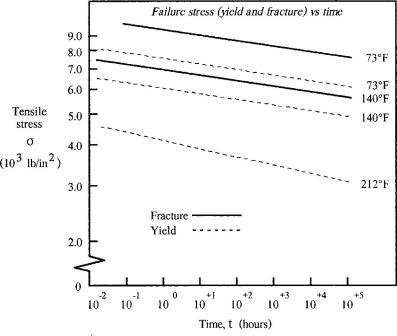

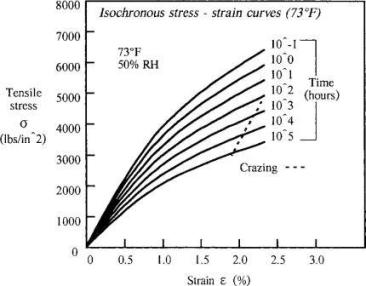

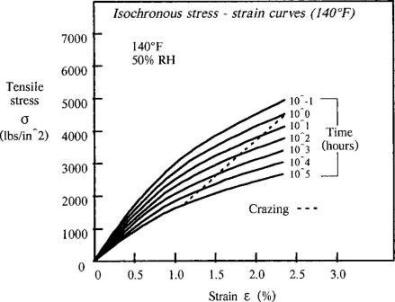

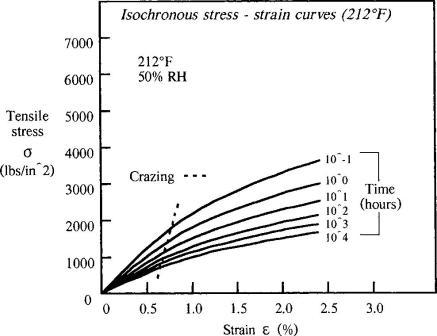

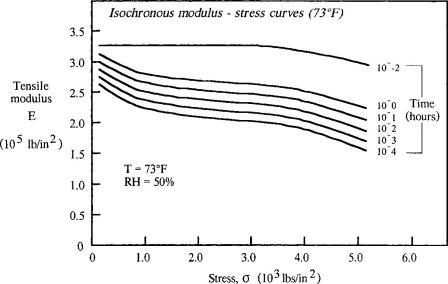

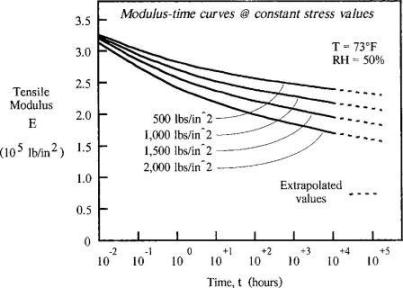

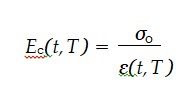

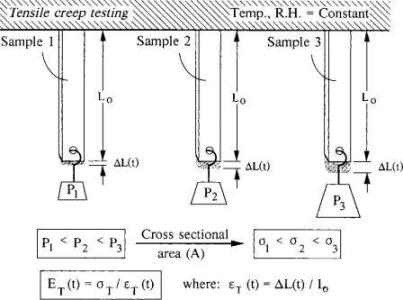

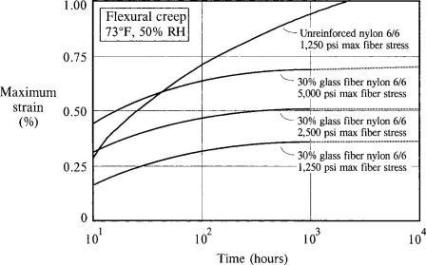

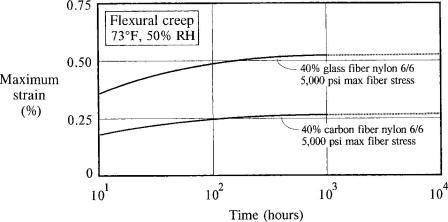

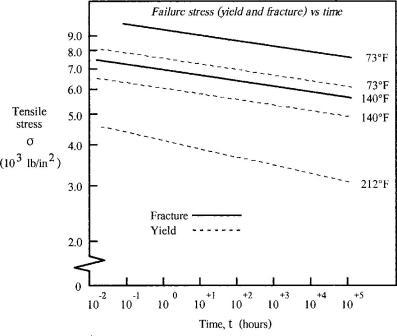

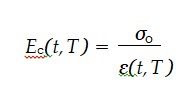

برای طراحی قطعاتی که تحت بارگذاری بلندمدت قرار دارند، طراحان باید دادههای خزش را بهدست آورده و مورد استفاده قرار دهند تا اطمینان حاصل کنند که قطعات در طول عمر خدماتی خود دچار پارگی، تسلیم، ترکخوردگی یا تغییر شکل بیش از حد نمیشوند (عمر خدماتی باید در مرحله اولیه طراحی مشخص شود زیرا تغییرات خزش وابسته به زمان هستند). دادههای خزش مورد استفاده در طراحی باید با نوع تنش و شرایط محیطی که قطعه در طول خدمات با آن مواجه است، همبستگی داشته باشد. مدول خزش وابسته به زمان و دما، Ec(t, T ) یک پلیمر به صورت زیر ارائه میشود:

که در آن σo یک تنش ثابت و ε(t, T ) کرنش وابسته به زمان و دما است.

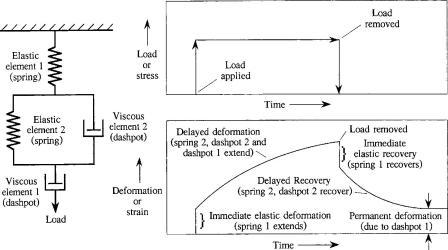

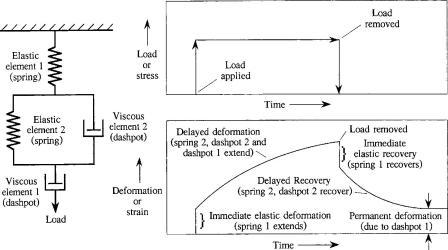

شکل 2 فنر (عنصر الاستیک) و دَشپاتها (عناصر ویسکوز) بهطور معمول برای توصیف رفتار مکانیکی مواد پلاستیکی استفاده میشوند.

متأسفانه، اندازهها، مدتزمانها و شرایط محیطی بارهای خدماتی میتوانند در بلندمدت دشوار برای پیشبینی باشند و ممکن است پیدا کردن دادههای آزمایشی که بهطور دقیق با کاربرد نهایی همبستگی داشته باشند، بهویژه زمانی که بارها نیمهمداوم هستند و باید به بازیابی توجه شود، دشوار باشد. این میتواند برآورد دقیق عملکرد ساختاری یک قطعه تحت بارگذاری خزش را دشوار کند و اغلب بهترین کار این است که بارگذاری مداوم را در بالاترین دمای خدماتی پیشبینی شده برای ایمنی فرض کنیم.

رفتار خزش یک ماده پلاستیکی معمولاً با استفاده از آنالوژیهای فنر (عنصر الاستیک) و دَشپات (dashpot) (عنصر ویسکوز) مدلسازی میشود. مدلی که در شکل 2 نشان داده شده است میتواند برای توصیف رفتار کلی خزش یک ماده پلاستیکی تحت بار کششی استفاده شود. این شکل مدلهای Voight-Kelvin و Maxwell را بهصورت سری با یکدیگر ترکیب کرده تا یک مدل چهار پارامتری ایجاد کند.

زمانی که یک بار کششی به مدل فنر/دَشپات اعمال میشود، عنصر الاستیک شماره 1 بهطور آنی کشیده میشود و منجر به تغییر شکل الاستیک فوری (IED) میشود که معکوساً با سختی فنر و بهطور مستقیم با اندازه بار متناسب است (این منجر به ذخیره انرژی میشود).

عنصر الاستیک شماره 2 نمیتواند فوراً کشیده شود زیرا توسط یک دَشپات ویسکوز محدود شده است که نمیتواند بهطور آنی واکنش نشان دهد. سپس بار باعث تغییر شکل بیشتر با گذشت زمان میشود زیرا دَشپات شماره 1، دَشپات شماره 2 و فنر شماره 2 کشیده میشوند.

این نمایانگر تغییر شکل وابسته به زمان یا تغییر شکل تأخیری (DD) است. در نقطهای از کشیدگی، فنر شماره 2 (بنابراین دَشپات شماره 2) به تعادل خواهد رسید، اما دَشپات شماره 1 با گذشت زمان بارگذاری ادامه خواهد داد. وقتی بار در نهایت برداشته میشود، انرژی ذخیره شده در فنر شماره 1 باعث یک بازیابی الاستیک فوری (IER) خواهد شد که پس از آن بازیابی تأخیری (DR) مرتبط با جمع شدن فنر شماره 2، که توسط دَشپات شماره 2 محدود شده است، دنبال میشود. کشیدگی مربوط به دَشپات شماره 1 غیرقابل بازیابی است و نمایانگر تغییر شکل دائمی یا تنظیم (PD) است. در حالی که رفتار واقعی خزش و بازیابی اکثر مواد پلیمری پیچیدهتر از این آنالوژی ساده است، اما بینشهایی درباره مفهوم کلی رفتار ویسکوالاستیک ارائه میدهد.

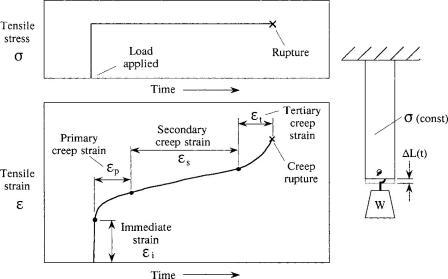

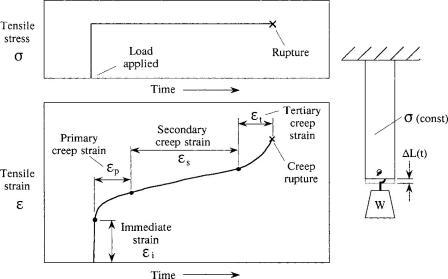

شکل 3 پاسخ کرنش یک ماده پلاستیکی به تنش اعمال شده میتواند شامل هم کرنش الاستیک و هم کرنش خزش باشد.

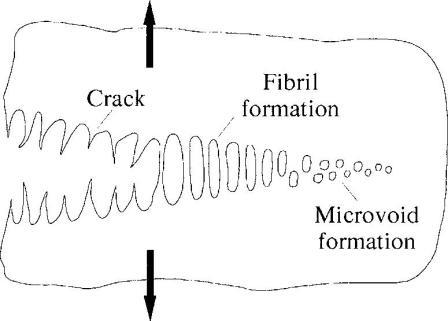

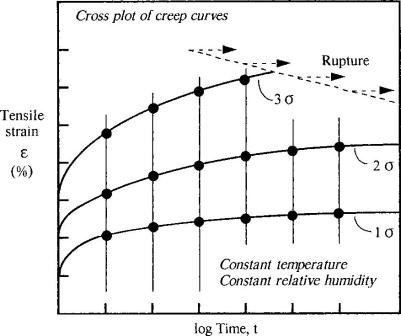

در عمل، زمانی که مواد پلاستیکی تحت تنش قرار میگیرند، یک تغییر شکل الاستیک فوری مشاهده میشود که به دنبال آن خزش اولیه، ثانویه و ثالثی رخ میدهد . خزش اولیه با یک نرخ خزش کاهشی با گذشت زمان همراه است و حداقل بهطور جزئی قابل بازیابی است.

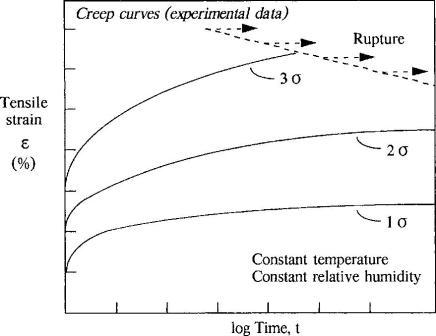

خزش ثانویه در یک نرخ ثابت با گذشت زمان اتفاق میافتد، در حالی که خزش ثالث در یک نرخ خزش افزایشی با گذشت زمان درست قبل از پارگی خزش رخ میدهد (شکل 3). نرخ خزش وابسته به نوع ماده، تنش و دما است، همانطور که مقادیر کرنش پارگی خزش نیز وابسته به این عوامل هستند. باید در اینجا ذکر شود که پارگی (یا تسلیم) در تنشهای پایینتر از مقادیر تنش شکست آزمایش کوتاهمدت مربوطه رخ خواهد داد. پارگی خزش در زمانهای نسبتاً کوتاهتر برای تنشهای بالاتر و زمانهای نسبتاً طولانیتر برای تنشهای پایینتر اتفاق میافتد.

شرکت نوآوران علوم مهندسی پویا آماده ارائه خدمات طراحی و ساخت قالب های تزریق پلاستیک می باشد.