هندبوک شکل دهی فلزات

/۰ دیدگاه /در آنالیز و تحلیل فرآیندهای ساخت و تولید, مقالات/توسط modirهندبوک شکل دهی فلزات

Handbook of Metal Forming

شرح

تمرکز کتاب هندبوک شکل دهی فلزات بر روی راه حل های عملی است که شامل روش های تولید ، ابزار و سایر تجهیزات و همچنین روش های ساخت ابزار دقیق و سیستم های تولید می شود. این مرجع جامع همچنین شامل کلیه جنبه های مربوط به موارد زیر میباشد: متالورژی ، تریبولوژی ، نظریه پلاستیسیته ، خصوصیات مواد و تعیین داده های فرآیند می باشد.

Handbook of Metal Forming by Kurt Lange (Editor)

در دپارتمان ساخت و تولید، فعالیت های گسترده ای در زمینه فرآیندهای ساخت گوناگون به ویژه اکستروژن انجام شده است. برای این منظوره به بخش نمونه کارهای این دپارتمان مراجعه نمایید.

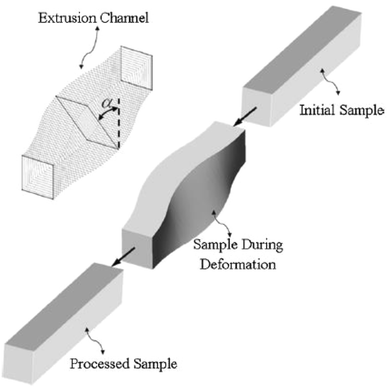

اکستروژن برشی ساده

/۰ دیدگاه /در آنالیز و تحلیل فرآیندهای ساخت و تولید, مقالات, مقالات علمی/توسط modirبررسی و مقایسه خواص مکانیکی مقادیر تجربی و شبیه سازی مس خالص تولید شده به روش اکستروژن برشی ساده (SSE) با روش تجربی آهنگری چند محوره (MAF)

مصطفی بلالی – دانشجوی دکتری، دانشگاه بیرجند / دانشکده مهندسی

علی حسن آبادی – استادیار، دانشگاه بیرجند/ دانشکده مهندسی

چکیده مقاله:

روش تغییر شکل پلاستیک شدید به عنوان یکی از روشهای تولید مواد با اندازه دانه نانومتری مطرح میباشد.فرآیند

اکستروژن برشی ساده ( (SSE1 و آهنگری چند محوره (MAF2 ) به عنوان روشهای اعمال تغییر شکل مومسان شدید و دست یابی به ساختارهای نانومتری مطرح میباشند. در پژوهش حاضر تعداد پنج مرحله اکسترود نمونه ها در فرایند اکستروژن برشی ساده توسط پرس 100 تنی و هفت پاس نیروی پرس برای نمونه های آهنگری چند محوره صورت گرفت. پس از تهیه نمونه های فرآوری شده با استفاده از دو روش فوق به منظور بررسی خواص آنها، آنالیز های ساختاری و مکانیکی در مراحل مختلف فرایند انجام شد. خواص مکانیکی و فیزیکی نمونه های استاندارد تهیه شده به وسیله انجام آزمون های سختی ، کشش و متالوگرافی ارزیابی شد. این آزمایشها نشان دادند که سختی، تنش تسلیم ، استحکام و ریزساختار با افزایش مراحل SSE وMAF بطور چشمگیری افزایش می یابند. همچنین نتایج بیانگر آن بود که نمونه های فرآوری شده با استفاده از روش MAF از لحاظ مشخصات ریزساختاری و رفتار مکانیکی دارای خواص بهتر و بارزتری نسبت به روش SSE می باشد. و نیز از روش اجزای محدود به منظور شبیه سازی رفتار تغییر شکل آلیاژ مس خالص در حین فرایند اکستروژن برشی ساده استفاده گردید و توزیع کرنش برای نمونه ها بدست آمد. نتایج شبیه سازی اجزای محدود مطابقت خوبی با نتایج تجربی نشان داد. با توجه به نتایج شبیه سازی، بیشترین میزان کرنش موثر مربوط به ناحیه مرکزی نمونه ها می باشد.

اکستروژن برشی ساده

کلیدواژهها:

تغییر شکل پلاستیک شدید، اکستروژن برشی ساده، آهنگری چندمحوره، خواص مکانیکی( یتنش تسلیم، استحکام و چکش خواری) ، شبیه سازی

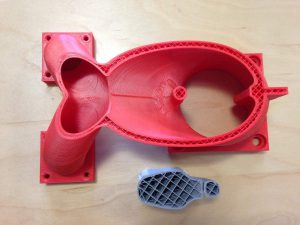

چاپ سه بعدی ابزار جراحی

/۰ دیدگاه /در مقالات, مقالات علمی, نمونه سازی سریع/توسط modirچاپ سه بعدی ابزار جراحی برای مأموریتهای طولانی مدت فضایی

مقاله کنونی ترجمه ای از خلاصه مقاله(3D Printing of Surgical Instruments for Long-Duration Space Missions) می باشد.

اولین چاپگر سه بعدی نوع FDM خارج از زمین، قابلیت تولید ترموپلاستیک را در شرایط جاذبه بسیار ضعیف دارا می باشد. این مطالعه امکان سنجی چاپ سه بعدی با روش FDM روی ماده ABS برای تولید ابزار جراحی ترموپلاستیک روی زمین را بررسی کرده است.

آزمونهای خمش سه نقطه ای ، مقاومت و استحکام عملکرد بین ترموپلاستیک ABS چاپی و ساخته شده معمولی را با یکدیگر مقایسه کردند. برای ارزیابی سرعت نسبی استفاده از چهار ابزار چاپی در مقایسه با ابزارهای معمولی ، 13 جراح وظایف شبیه سازی شده آماده سازی ، برش زدن و بخیه را انجام دادند. هر جراح با استفاده از مقیاس لیکرت 5 امتیازی ، عملکرد شش ابزار چاپی را رتبه بندی کرد.

در ضخامت 5.75 میلی متر یا بیشتر ، فرآیند چاپ FDM کمتر از 10 درصد اثر مضر بر استحکام عملکرد و سفتی ترموپلاستیک ABS چاپ افقی شده نسبت به ترموپلاستیک ABS معمولی داشت. هنگامی که یک بار خم به صورت عرضی به لایه چاپی سه بعدی اعمال می شود ، ضعف قابل توجهی مشاهده شد. اختلاف معنی داری در زمان تکمیل کارهای جراحی شبیه سازی شده با ابزارهای کنترل در مقابل ابزارهای چاپ سه بعدی وجود نداشت. از بین جراحان ، 100٪ ، 92٪ ، 85٪ ، 77٪ ، 77٪ و 69٪ موافقت كردند كه فورسپسهای صاف و بافتی چاپ شده (smooth and tissue forceps) ، هموستاتهای خمیده و مستقیم (curved and straight hemostats)، گیره های بافتی و زاویه ای مناسب ( tissue and right angle clamps) به ترتیب مناسب عمل كنند.

تغییر شکل پلاستیک شدید

/۰ دیدگاه /در آنالیز و تحلیل فرآیندهای ساخت و تولید, مقالات, مقالات علمی/توسط modirتغییر شکل پلاستیک شدید (SPD)

تغییر شکل پلاستیک شدید (SPD) یک اصطلاح عمومی است که گروهی از روش های فلزکاری را شامل می شود که شامل کرنش های بسیار بزرگی است که معمولاً شامل حالت تنش پیچیده یا برشی زیاد است و در نتیجه چگالی بالا و اندازه دانه در زیر 500 نانومتر و یا نانو کریستال با اندازه دانه زیر 100 نانومتر را تولید می کند.

توسعه اصول اساسی فنون SPD به کارهای پیشگام P.W. Bridgman در دانشگاه هاروارد در دهه 1930 باز می گردد. این پژوهش در مورد اثرپذیری جامدات در ترکیب فشارهای بزرگ هیدرواستاتیک با تغییر شکل برشی همزمان بود و منجر به دریافت جایزه نوبل فیزیک در سال 1946 شد.

روش پرسکاری کانال های هم مقطع زاویه دار یکی از روش های بسیار متداول در این زمینه است. لازم به ذکر است که این روش به این دلیل که کرنش های بالایی را به ماده اعمال می کند، قادر است تا خواص مکانیکی ماده را به طرز چشمگیری بهبود ببخشد. به عبارتی با افزایش میزان کرنش وارده به ماده، مقدار خواص مکانیکی ماده بهبود پیدا می کند و به دلیل اینکه ساختار ماده به نانوساختار تبدیل می شود. ماده فرآوری شده نهایی ویژگی های ممتاز یک ماده نانوساختار را خواهد داشت.

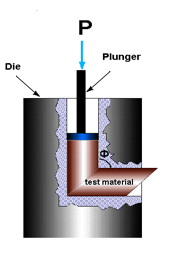

پرسکاری در کانال های هم مقطع زاویه دار

پرسکاری در کانال های هم مقطع زاویه دار

/۰ دیدگاه /در آنالیز و تحلیل فرآیندهای ساخت و تولید, مقالات/توسط modirفرآیند پرسکاری در کانال های هم مقطع زاویه دار (ECAP):

در فرآیند پرسکاری در کانال های هم مقطع زاویه دار، فلزی که قرار است تحت تغییر شکل پلاستیک شدید قرار بگیرد، در کانال قرار گرفته و از بالا توسط یک سنبه به داخل کانال، فشرده می شود. قطعه فلزی حین عبور از کانال، با رسیدن به محل تغییر زاویه، شروع به خم و سپس بازخم می کند. در اثر این تغییر شکل سرتاسری که در قطعه اتفاق می افتد، کل قطعه به شدت تغییر شکل یافته و از انتهای دیگر قالب خارج می شود. شدت تغییر شکل به زاویه کانال بستگی داشته و همچنین شعاع گوشه ها و انحنای رئوس کانال در محل تغییر زاویه نیز از جمله پارامتر های کنترلی این فرآیند است. در اینجا باید توجه شود که چون قطعه فلزیِ تحت فرآیند، درون قالب مقید است و تحت تنش هیدرواستاتیک فشاری بالایی قرار دارد، امکان ترک خوردن و شکست قطعه وجود ندارد که این موضوع، همان وجه تمایز روش های تغییر شکل پلاستیک شدید با روش های مرسوم شکل دهی است.

این فرآیند پرسکاری در کانال های هم مقطع زاویه دار، جزء فرآیندهای تغییرشکل پلاستیک شدید می باشد که بر بهبود خواص مکانیکی ماده تاثیر بسیار زیادی دارد. در این فرآیند ماده اولیه از یک کانال زاویه دار عبور داده می شود و دچار تغییرشکل شدید پلاستیک می شود بدون اینکه در هنگام خروج از قالب ابعاد ماده اولیه تغییر کرده باشد. با این روش می توان به اندازه دانه در زیر 500 نانومتر و یا نانو کریستال با اندازه دانه زیر 100 نانومتر را تولید می کند.

فرآیند ECAP

مزایای چاپ سه بعدی

/۰ دیدگاه /در مقالات, مقالات علمی, نمونه سازی سریع/توسط modirمزایای چاپ سه بعدی با دستگاه FDM چیست؟

استفاده آسان

صنعت چاپ سه بعدی به طور مداوم در حال تحول است. شکی نیست که این امر به اصلی ترین راه برای ایجاد قطعات و اشیاء در آینده تبدیل خواهد شد. این فرایند تولید را ساده می کند و تولید کنندگان را قادر می سازد که در یک بازه زمانی سریعتر از روش های سنتی محصول را آزمایش کرده، تغییر دهند و در نهایت محصول نهایی را تولید کنند.

صرفه جویی در هزینه

برای هر کسب و کار ، هزینه همه چیز است زیرا به شدت سود را تحت تأثیر قرار می دهد ، بنابراین پایین نگه داشتن هزینه بسیار مهم است. چاپ سه بعدی قطعات با روش FDM ، یک راه حل مناسب را ارائه می دهد که برای کمک به پایین نگه داشتن هزینه های تولید طراحی شده است. با استفاده از این دستگاه به سادگی قبل از تولید می توان یک نمونه اولیه را تولید کرد و سپس به واسطه آن اگر لازم است، مطالعات و آزمایش های اولیه ای را بر روی آن انجام داد. از طریق مقایسه با انواع دیگر تکنیک های چاپ سه بعدی ، چاپ FDM نیز ارزان تر از سایر روش ها است. مواد استفاده شده ارزان تر از مواد مورد استفاده در چاپ SLS و SLA هستند.

انعطاف پذیری در انتخاب مواد

اغلب ، بسیاری از مشاغل با موادی که در طی مراحل تولید استفاده می کنند اداره می شوند. با این حال ، وقتی صحبت از چاپ FDM می شود ، طیف گسترده ای از مواد موجود است و همه در دسترس و اقتصادی هستند. همچنین امکان انتخاب مواد در همان زمان وجود دارد که به ایجاد اشیاء پیچیده کمک می کند در حالی که امکان چاپ با استفاده از طیف گسترده ای از رنگ ها که قابلیت تطبیق پذیری و انعطاف پذیری را دارند نیز وجود دارد.

پردازش کمتر

زمان پول است و چاپ سه بعدی قطعات با روش FDM گزینه ای است که زمان تولید را بهینه می کند و باعث صرفه جویی در هزینه می شود. از آنجا که نیاز به پردازش کمتری وجود دارد ، به این معنی است که نیازی به فکر کردن در مورد چگونگی استفاده از مواد گران قیمت استفاده شده در روش های دیگر نیست ، بلکه به سادگی محصولی را ایجاد می کند که آماده استفاده است.

این روش تولید، برای مشاغل نوپایی که به دنبال استفاده از صنعت پرینتر سه بعدی در کسب و کار خود می باشند، بسیار انتخاب مناسبی است، به ویژه از نظر اقتصادی. این تکنیک کارآمد ، آسان و قابل فهم است.

قطعات تولیدی با روش FDM

شیوه شکل دهی فلز

/۰ دیدگاه /در آنالیز و تحلیل فرآیندهای ساخت و تولید, مقالات, مقالات علمی/توسط modirمعرفی کتاب شیوه شکل دهی فلز

Metal Forming Practise

Processes – Machines – Tools

Authors: Tschätsch, Heinz

شیوه شکل دهی فلز

کتاب “شیوه شکل دهی فلز” ، ترجمه هشتمین نسخه اصلاح شده از “Umformtechnik” درآلمان ، آخرین فناوری در بخش شکل دهی فلز را تشریح می کند. قسمت اول مراحل شکل دهی و برش فلز را پوشش می دهد.که در واقع ویژگی این فرایندها ، امکانات و ابزار مورد نیاز و زمینه های کاربرد را شرح می دهد.

مثال های کاربردی نشان می دهد که چگونه باید نیروهای درگیر در شکل دهی و انرژی کرنش را محاسبه کنید. قسمت دوم ماشین های شکل دهی را تشریح می کند و نحوه محاسبه پارامترهای آنها را نشان می دهد. در این بخش همچنین سیستم های ساخت انعطاف پذیر در شکل دهی فلز و سیستم های کنترل دستی مورد نیاز برای اتوماسیون ، معرفی شده است(تغییر خودکار ابزار و سیستم های بالابر قطعه کار).

قسمت سوم شامل جداول و نمودارهای جریان با ارقام مورد نیاز برای محاسبه نیروهای شکل دهی و انرژی کرنشی است .

مزایای فنی استفاده از شکل دهی فلز به شکل خودکار و مهندسی مدرن CNC عبارت است :

” ذخیره مواد

” جهت مطلوب دانه

” کار سختی با شکل دهی سرد

این کتاب کلیه فرایندهای شکل دهی و برش فلز و ابزارآلات و ماشین آلات آنها راعنوان می کند.

برای اطلاع از دوره های آموزشی به اینجا مراجعه فرمایید.

نرم افزار Deform

/۰ دیدگاه /در مقالات, نرم افزارهای مهندسی/توسط modirنرم افزار Deform

نرم افزار Deform یک نرم افزار المان محدود می باشد. این نرم افزار به صورت گسترده ای در علم شکل دهی فلزات مورد استفاده قرار می گیرد. این نرم افزار دارای یک کتابخانه قوی از مواد مختلف می باشد که خواص آن ها به صورت کامل تعریف شده است. این نرم افزار همچنین به خوبی می تواند در مسائل عملیات حرارتی و مسائلی از شکل دهی که در آن ها تاثیرات حرارتی وجود دارد، مورد استفاده قرار گیرد. این نرم افزار می تواند تغییرشکل های شدید ماده را به خوبی تحلیل کند. همچنین دارای محیط مخصوص شبیه سازی تغییرات ریزساختار ماده نیز می باشد. این محیط می تواند تغییرات ریزساختار ماده را در حین فرآیند مورد بررسی قرار دهد.

از نرم افزار Deform در شبیه سازی های زیر به صورت گسترده استفاده می شود:

- شبیه سازی فرآیندهای شکل دهی در حالت سرد و گرم

- شبیه سازی عملیات حرارتی

- شبیه سازی ریزساختار ماده و بررسی تغییرات آن در حین فرآیند

- امکان شبیه سازی فرآیندهای تراشکاری و فرآیندهایی که در آن ها برش فلز اتفاق می افتد.

- امکان محاسبات دقیق عمر ابزار و سایش آن

- امکان بررسی معیارهای آسیب به قطعه در حین فرآیند و بررسی امکان شکل گیری ترک در حین فرآیند

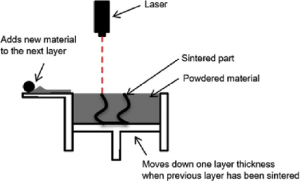

دستگاه پرینتر سه بعدی نوع SLS

/۰ دیدگاه /در مقالات, مقالات علمی, نمونه سازی سریع/توسط modirدستگاه Selective Laser Sintering

دستگاه پرینتر سه بعدی نوع SLS یک تکنیک تولید افزودنی (AM) است که از لیزر به عنوان منبع انرژی برای زینتر کردن پودر ماده (به طور معمول نایلون یا پلی آمید) استفاده می کند ، و به کمک لیزر به طور خودکار در نقاطی از فضای تعریف شده توسط یک مدل سه بعدی ، با اتصال ماده به یکدیگر ایجاد یک ساختار جامد به شکل قطعه نهایی را سبب می شود. همچنین بر روی استحکام قطعات حاصله از این روش تحقیقات گوناگونی صورت گرفته است و می توان قطعات پرکاربردی را در صنعت با این روش تولید کرد.

این روش مشابه روش Selective Laser Melting است و هر دو از یک مفهوم یکسان هستند اما در جزئیات فنی تفاوت دارند. در SLM ماده کاملاً ذوب می شود و نه زینتر (در روش SLS ماده زینتر می شود) و به این ترتیب خصوصیات مختلفی (ساختار کریستالی ، تخلخل و غیره) ارائه می شود. SLS (و همچنین سایر تکنیک های یاد شده AM) یک فناوری نسبتاً جدید است که تاکنون عمدتاً برای نمونه سازی سریع و برای تولید کم حجم قطعات کاملاً مورد استفاده قرار گرفته است. با پیشرفت تجاری در فن آوری AM ، نقش تولید در حال گسترش است. برای ساخت قطعات با دستگاه پرینتر سه بعدی نوع SLSاز نرم افزارهای گروه ساخت به کمک کامپیوتر کمک گرفته می شود.

آدرس

دفتر مرکزی: تهران، خیابان آزادی، خیابان شهید زارع، پلاک ۴۰، واحد ۱۳، شرکت نوآوران علوم مهندسی پویا

کارخانه: بومهن، خیابان محراب، خیابان برادران حسینی، پلاک ۱۵

اطلاعات تماس

تلفن:

0912-5752553

021-66566914

ایمیل:

info@pooyamfc.ir

ساعت کاری

شنبه تا پنج شنبه: ساعت 8 الی 17

جمعه: تعطیل